闲谈真空除氧器改造提高水质量节能技术问题?

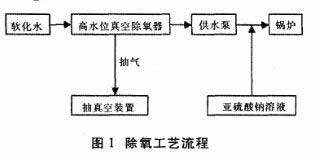

闲谈真空除氧器改造提高水质量节能技术问题?  举例分析:该供热站锅炉设计规模为8台23m3/h油田注汽锅炉,软化水罐设计为1500m3,罐内溢流管口高度10m,除氧工艺采用真空加化学除氧的方法,除氧装置为采用高架式安装的高位真空除氧器,给水除氧系统工艺流程如图1所示。 举例分析:该供热站锅炉设计规模为8台23m3/h油田注汽锅炉,软化水罐设计为1500m3,罐内溢流管口高度10m,除氧工艺采用真空加化学除氧的方法,除氧装置为采用高架式安装的高位真空除氧器,给水除氧系统工艺流程如图1所示。

其工艺为:待除氧软化水进入高水位真空除氧器,经过进水分配器喷嘴呈雾状均匀落下,经过塑料多面球填料层,水中逸出的溶解氧被抽真空装置不间断抽走,除氧水由供水泵送到锅炉使用,由于真空除氧器的除氧深度设计为500μg/L,需要加入亚硫酸钠作化学辅助除氧。真空除氧器的除氧指标为低于500μg/L,加入亚硫酸钠除氧后为10μg/L以下。

2真空除氧器存在的问题

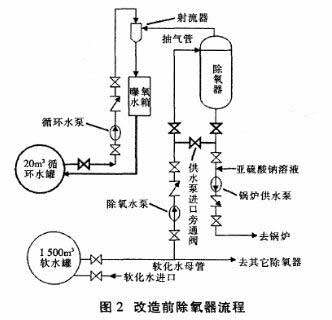

该站给水除氧系统运行10多年,工艺、设备等方面一直存在缺陷,一是造成溶解氧超标,最高达1000μg/L,二是在不使用真空除氧器时,除氧泵与供水泵直接串联运行,导致锅炉进口水压低、水流量低故障停炉,切换真空除氧器时流程复杂。除氧系统如图2所示,通过分析,发现系统存在问题主要有以下几点。

软化水高水位真空除氧器供水泵锅炉抽气抽真空装置亚硫酸钠溶液图1除氧工艺流程射流器抽气管除氧曝氧器水箱循环水泵20m3循环水罐1500m3软水罐除氧水泵供水泵进口旁通阀亚硫酸钠溶液锅炉供水泵去锅炉软化水母管去其它真空除氧器软化水进口图2改造前真空除氧器流程

2.1射流器问题射流器

收缩管尺寸不符合设计要求,设计应为1.6m,而实际只有0.6m,为施工方任意更改所致。喷嘴口腐蚀,形成豁口,不能形成有效的射流。射流器的收缩管和扩大管大小头焊口处容易泄漏,因为该处突然变径,加上焊口的不平整,造成强烈氧扩散腐蚀。

2.2真空除氧器内件损坏

通过对真空除氧器检修情况发现真空除氧器内填料箅子松脱,大量塑料多面球填料上浮进入母管支管式进水分配器上端,失去传质作用,填料层体积减少,导致除氧效果不好。

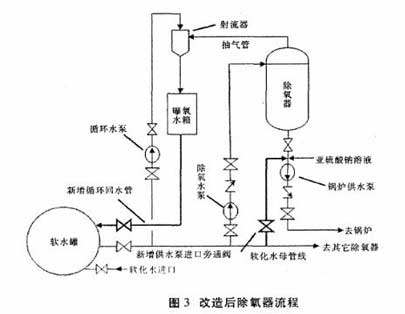

2.3供水压力不足

由于除氧泵与供水泵串联,泵和阀件等导致沿程射流器抽气管真空除氧器曝氧水箱循环水泵新增循环回水管软水罐除氧水泵亚硫酸钠溶液锅炉供水泵去锅炉新增供水泵进口旁通阀软化水母管线去其它真空除氧器软化水进口图3改造后真空除氧器流程阻力损失增大,单独启供水泵时,泵出口实际扬程达不到锅炉柱塞泵进口压力要求,极易导致锅炉进口水压低报警停炉。所以必须同时使用除氧泵和供水泵,造成电能浪费和操作流程复杂。

2.4循环水温度高

真空除氧器循环水从20m3循环水罐出来经循环水泵送到射流器,水在射流器混合室与抽出的气体强烈混合,再经收缩管和扩大管进入曝氧水箱,曝气后,经循环回水管回到循环水箱。采用小容积水罐作循环水罐使用,循环水会因循环水泵的部分机械能转换的热能和抽出水蒸气汽化热而使循环水温度很快上升,循环水罐体积为20m3,循环水水温能够在8h内由15℃升至45℃,水温升得很快,为保证真空除氧器真空度达到标准,一天需要换三次循环水。每天除浪费60m3软化水,还增加了操作人员的工作量,更换一次循环水需要时间30min。高水温水在射流器混合室携带气体量下降,导致真空除氧器真空度下降,真空度由-0.097MPa降到-0.090MPa,真空除氧器出水含氧量增加到1000μg/L左右。

2.5循环水罐腐蚀严重

由于长时间接触含有大量溶解氧的水,循环水罐壁严重腐蚀渗漏。3改进措施3.1改进完善射流器为了提高真空除氧器的进水温度对除盐水的工艺,流程进行了改进,具体措施为:

(1)将射流器喷嘴改为不锈钢材料加工,喷嘴直径Φ22mm,以此获得均匀的射流流束;

(2)将射流器收缩管段尺寸增加至1.6m长,外径Φ75mm,壁厚7mm;

(3)将射流器的收缩管和扩大管更换为ABS塑料材料杜绝腐蚀。

3.2完善除氧设备

更换并加固了真空除氧器内填料箅子,采用不锈钢材料制作连接,添加足够的填料,使填料高度保持2m高。保证有足够的水分散界面。

3.3循环水流程改造方案的确定实施

由以上分析可知20m3循环罐容积小是造成溶解氧超标的主要原因,因内壁腐蚀严重,已经不能再修复使用,应予以废弃。为保证循环水温度与真空除氧器运行真空下相对应的饱和温度相当,可用容积较大的1500m3软化水储水罐作为循环水罐,从3个真空除氧器循环回水引一条DN200管线直接进入1500m3软化水罐,管线材料采用PVC钢骨架复合管,以避免氧腐蚀。

技术可行性分析:循环回水管线长度是150m,沿程阻力损失会比一般设计70多米增加一倍,可适当增加管径。真空除氧器安装高度在11m,作为循环回水罐的软水罐溢流高度也为11m,为保证曝氧水箱与软水罐间有足够的连通落差,软水罐水位高度要低于真空除氧器安装高度11m,该站软水罐容量1500m3,是按16台锅炉设计的,但是二期8台锅炉由于其它原因没有进行安装,1500m3罐完全满足目前7台锅炉使用,所以可以降低水罐水位高度。因为软水罐中的水是不断更换的,温度不会升高,避免了循环水温高对除氧的影响。

改造后的流程如图3,粗实线为新增部分。

3.4供水泵旁通流程改造

供水泵旁通管线直接连接在软化水母管线上,不再经过脱氧泵,这样改后操作简便,沿程阻力损失减少,在投入真空除氧器旁通流程时,1台泵就可以供应4台锅炉的用水量。4改进效果通过对给水除氧系统的技术改造,真空除氧器运行工况良好,除氧效果明显提高,改造后试运行,真空除氧器真空稳定在-0.095MPa以上,给水溶解氧已降低至300μg/L以下,运行稳定,合格率达100%,既简化操作减轻员工劳动强度,又为稳定运行提供了保障。

此外,经济效益显著。节约了20m3循环水温升高时吸收的热量约251.2×104kJ.按一天更换3罐水计,少消耗电能,2093kW·h折合年少付电费58.1×104元;年少耗水2.19×104m3,折全年少付水费3.53×104元,以上全年年节省费用61.63×104元。 |